Quais são as vantagens de usar um projeto de parafuso de barreira em um cilindro de parafuso único?

Mistura aprimorada: Os parafusos de barreira são projetados especificamente para melhorar o processo de mistura dentro da extrusora. As faixas de barreira dividem a rosca em diferentes zonas, normalmente incluindo uma zona de transporte de sólidos, uma zona de fusão e uma zona de transporte de material fundido. À medida que o material avança através destas zonas, ele é submetido a múltiplos estágios de fusão e refusão. Isso garante que aditivos, cargas e corantes sejam completamente dispersos por toda a matriz polimérica. A capacidade aprimorada de mistura leva a um fundido mais consistente e homogêneo, o que é fundamental para aplicações que exigem tolerâncias rígidas e propriedades uniformes do produto. Por exemplo, na produção de filmes ou folhas de alta qualidade, uma fusão uniforme garante espessura e propriedades mecânicas consistentes em todo o produto.

Cisalhamento reduzido: Em projetos tradicionais de parafuso único, altas taxas de cisalhamento podem causar aquecimento excessivo, o que pode levar à degradação térmica do polímero. Esta degradação pode resultar em descoloração, perda de propriedades mecânicas ou até mesmo quebra completa do material. Os parafusos de barreira são projetados para controlar e reduzir as taxas de cisalhamento, incorporando um voo secundário que permite uma fusão e mistura mais graduais. Este design minimiza o risco de superaquecimento e preserva a estrutura molecular do polímero. Como resultado, os parafusos de barreira são particularmente vantajosos no processamento de materiais sensíveis ao cisalhamento, como cloreto de polivinila (PVC), elastômeros termoplásticos (TPE) e certos plásticos de engenharia de alto desempenho.

Qualidade de saída aprimorada: A mistura aprimorada e o cisalhamento reduzido fornecidos pelos parafusos de barreira contribuem para uma temperatura de fusão e um perfil de viscosidade mais uniformes. Um perfil de fusão consistente é essencial para produzir extrudados com alta precisão dimensional e defeitos superficiais mínimos. Por exemplo, na produção de tubos médicos de precisão ou fibras ópticas, qualquer variação na temperatura de fusão ou na viscosidade pode levar a defeitos que comprometem a funcionalidade do produto final. Os parafusos de barreira ajudam a garantir que o produto extrudado atenda a rígidos padrões de qualidade, resultando em menos rejeições e menores custos de produção.

Maior rendimento: As roscas de barreira são projetadas para aumentar a eficiência de transporte da extrusora, permitindo taxas de rendimento mais altas. Ao otimizar a geometria do parafuso e o design do voo, os parafusos de barreira podem atingir uma fusão mais rápida e um transporte de material mais eficiente. Este aumento da produtividade pode ser particularmente benéfico em ambientes de produção de alto volume, onde a maximização da produção é fundamental para atender à demanda dos clientes e manter a competitividade. Por exemplo, na produção de materiais de embalagem ou componentes automotivos, um rendimento mais elevado pode levar a economias de custos significativas e prazos de entrega mais curtos.

Eficiência Energética: O design dos parafusos de barreira facilita uma transferência de energia mais eficiente dentro da extrusora. Ao reduzir o trabalho mecânico necessário para atingir o estado de fusão desejado, os parafusos de barreira podem reduzir o consumo de energia por unidade de produção. Esta eficiência energética é alcançada através de uma gestão térmica otimizada, que garante que o calor é aplicado de forma mais eficaz e uniforme em todo o material. A eficiência de transporte aprimorada reduz a necessidade de velocidades excessivas de rotação da rosca, contribuindo ainda mais para a economia de energia. Estes benefícios podem levar a custos operacionais mais baixos e a uma pegada de carbono reduzida, que são considerações cada vez mais importantes para os fabricantes.

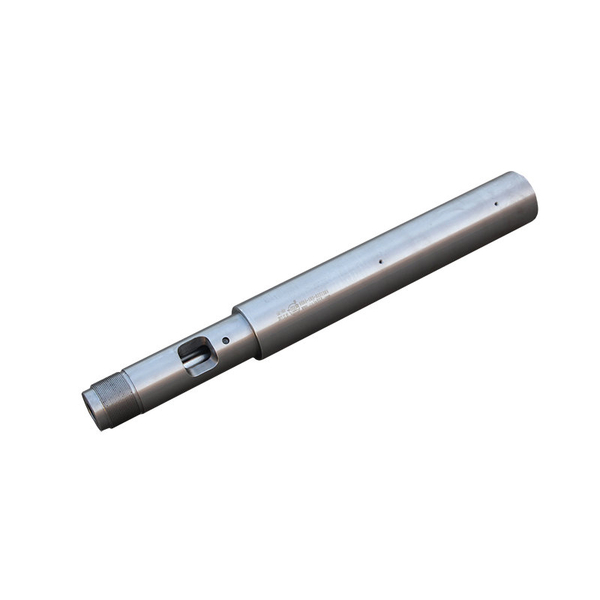

Parafuso do cilindro da máquina de injeção

English

English